Sistema de fundição a vácuo de lingote de ouro tipo túnel

Uma solução lógica

Nos últimos anos, o mercado de metais preciosos de investimento tornou-se cada vez mais exigente: hoje em dia um lingote deve ter as mesmas propriedades estéticas de uma joia.

Utilizando as máquinas disponíveis no mercado antes do lançamento do HS-VF260, era possível fabricar produtos de qualidade razoável, mas era difícil para os operadores gerenciá-los. Na verdade, a calibração dos parâmetros de trabalho e a manutenção ordinária estavam quase exclusivamente limitadas a pessoal altamente especializado.

O lançamento do HS-VF260 revolucionou o campo: empresas de todo o mundo foram abastecidas com fornos de túnel sob medida, escaláveis de acordo com os tipos de produção (lingote de 1 onça, até 400 onças ou 1000 onças), cuja manutenção era acessível.

A única solução foi projetar um forno túnel de indução com uma interface fácil e amigável (HMI touch screen), que pudesse ser completamente desmontado com apenas uma chave.

Questões críticas e desvantagens do sistema tradicional

O forno fica ao ar livre e a chama está sempre acesa, por isso os riscos de acidentes de trabalho são muito elevados.

Maiores riscos de perda de metal.

Emissão significativa de fumos, cuja recuperação é muito dispendiosa para a empresa, e desenvolvimento de um forte campo eletromagnético.

Muitos consumíveis, como cadinhos, são usados e desgastados rapidamente, implicando altos custos operacionais.

A qualidade do lingote acabado (brilho, pureza, planicidade) é média-alta.

O forno requer a presença constante de operadores.

Sistema de fundição a vácuo de ouro em forno de túnel

produtividade: 4 blocos/hora, cada bloco pesa 15kg;

Temperatura máxima de trabalho: 1350-1400 graus Celsius;

Tipo de gás protetor: nitrogênio; Consumo de ar: 5/H;

Temperatura da água de entrada do forno e gerador: até 21 graus Celsius;

Consumo total de água: 12-13/H;

Pressão necessária da água de resfriamento: 3 a 3,5 bar;

Fluxo de ar necessário para ventilação: 0,1 m/s;

Pressão de ar necessária do forno: 6 bar;

Tipo de relatório e separador: Grafite 400 onças;

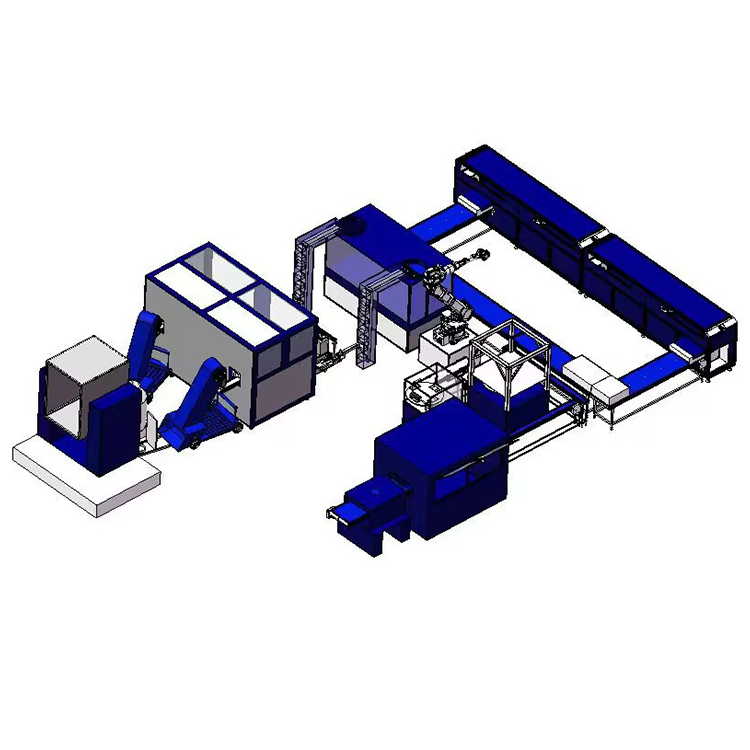

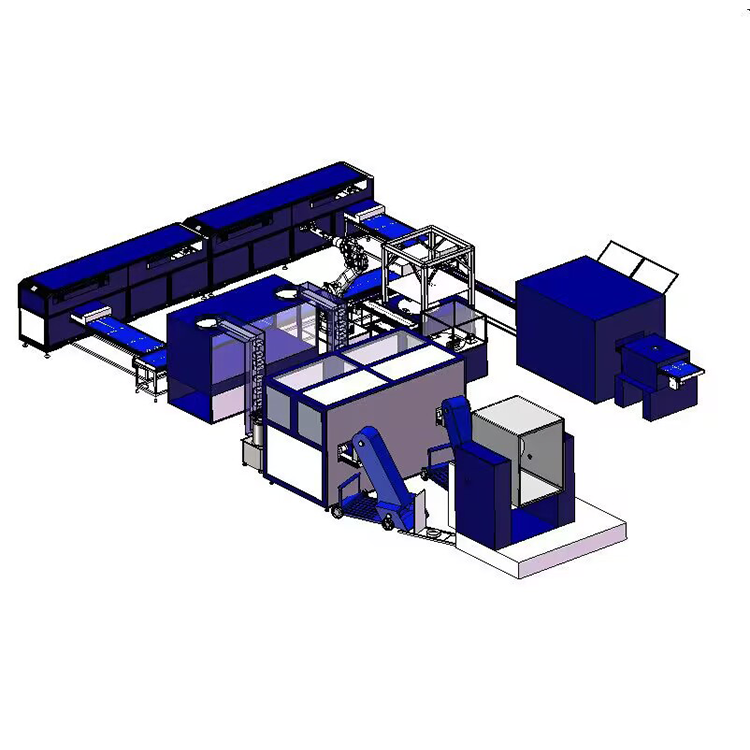

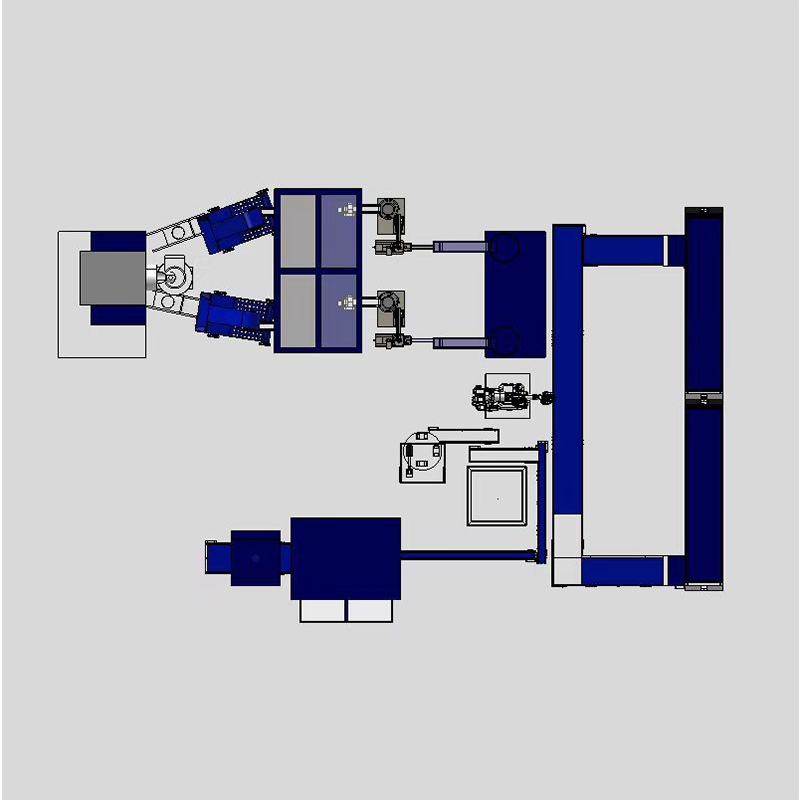

A área total de instalação do forno é de 18,2 M2, o comprimento é de 26.500 mm e a largura é de 2.800 mm.

O nó do túnel de fusão é controlado pelas seguintes áreas/locais de trabalho:

Projetado em aço inoxidável. Aplicação: Para embalar partículas de ouro em folhas de grafite. Principal

componentes: Deslocamento elétrico do dispositivo push-step.

Área de parâmetro de entrada Uso:

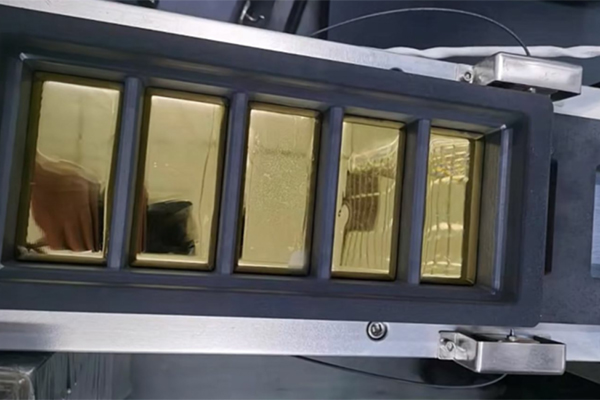

Restringir a entrada de ar externo no túnel Sistema de refrigeração: água Componentes principais: divisória móvel com controle pneumático, bocal Injetar nitrogênio.

Uso da zona de fusão:

usado para fundir partículas de ouro Sistema de resfriamento: água Componentes principais: indutor revestido com cimento refratário, infravermelho

Sensor de temperatura, sistema de fornecimento de nitrogênio

Zona de resfriamento:

divisória com controle pneumático, bico Injetar nitrogênio. e vácuo.

Zona de descarga:

Projetado em aço inoxidável. Propósito:

Extraia o produto acabado do relatório.

Módulo de Potência, Módulo Geral: Fonte de alimentação: 380v, 50Hz; Potência do gerador trifásico:

60kW; outros são 20KW. Potência total necessária: 80KW

Zona de Controle:

Espaço de trabalho para todos os fornos

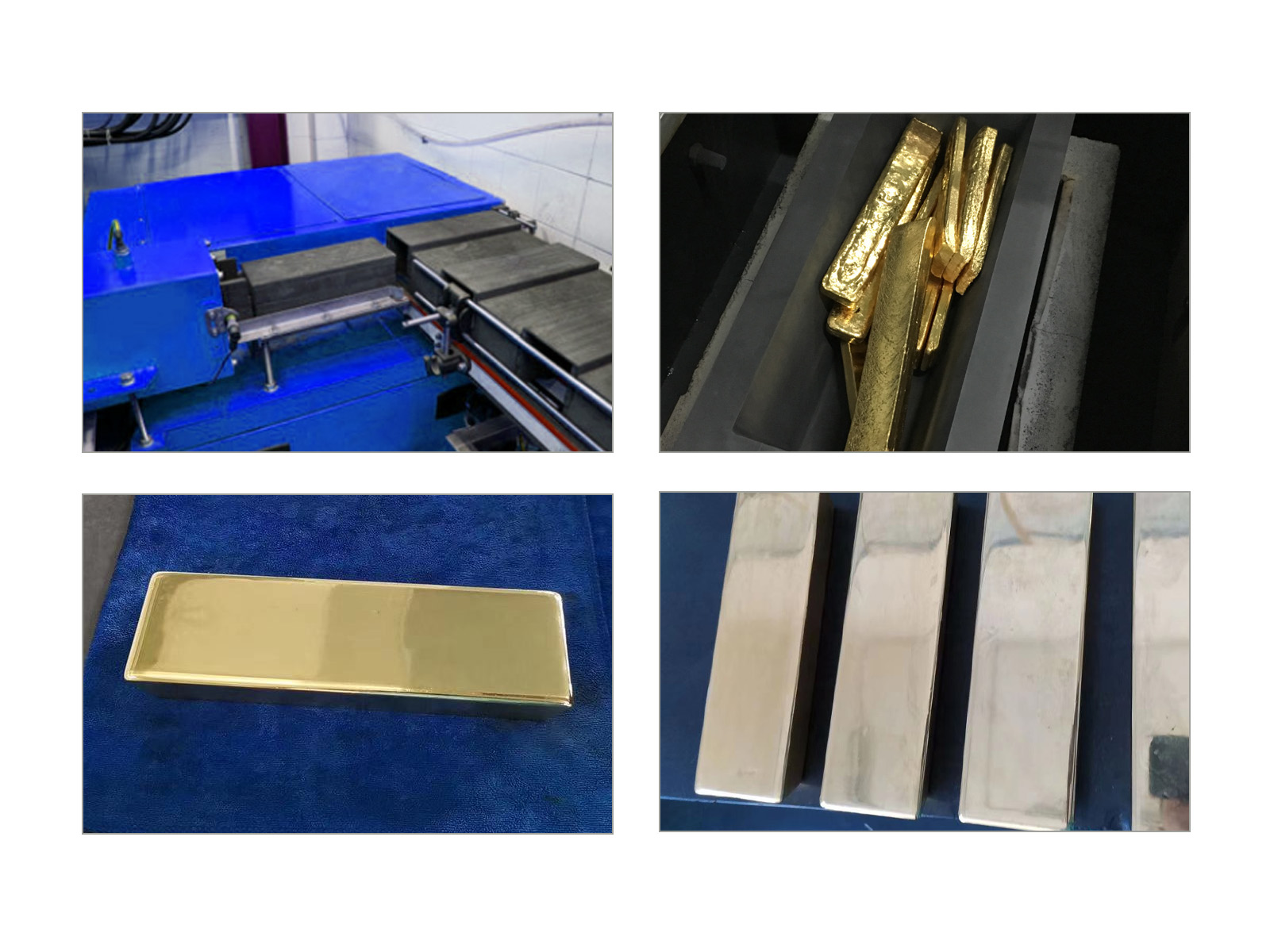

Exibição do produto

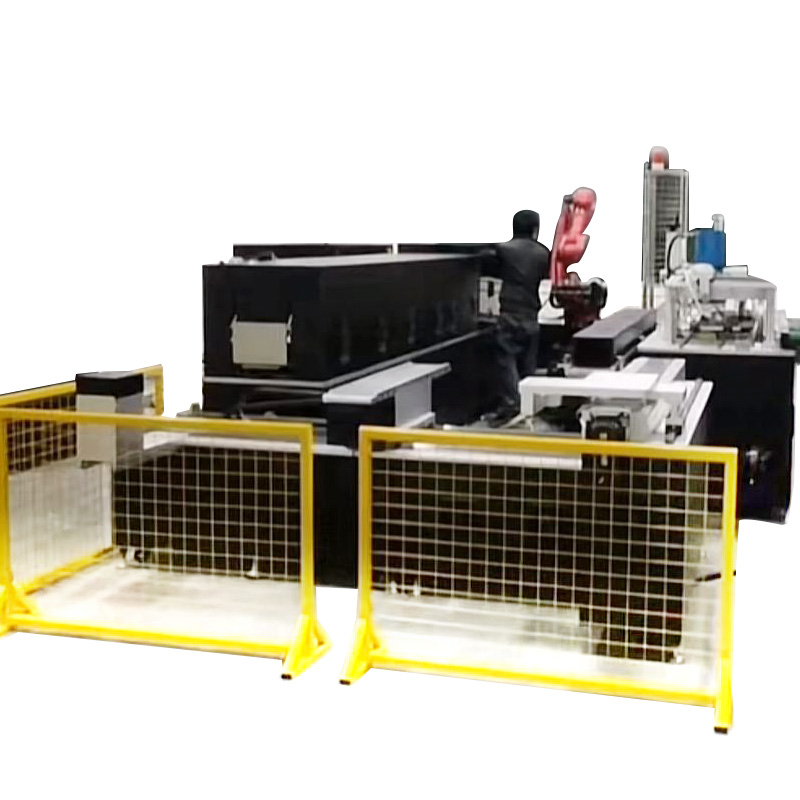

O que é linha de produção de barras de ouro em forno de túnel totalmente automático?

Linha de produção de barras de ouro em forno de túnel totalmente automática: revolucionando a indústria do ouro

A indústria do ouro sempre foi um símbolo de riqueza e prosperidade, e a procura por barras de ouro continua a crescer. À medida que a tecnologia avança, a produção de barras de ouro mudou drasticamente. Um dos desenvolvimentos mais inovadores do setor é a linha de produção de barras de ouro em fornos de túnel totalmente automatizada. Esta tecnologia de ponta revolucionou a forma como as barras de ouro são fabricadas, melhorando a eficiência, a precisão e a qualidade. Neste artigo, exploraremos o que é uma linha de produção de barras de ouro em forno de túnel totalmente automatizada, como ela funciona e seu impacto na indústria do ouro.

O que é uma linha de produção de barras de ouro em forno de túnel totalmente automática?

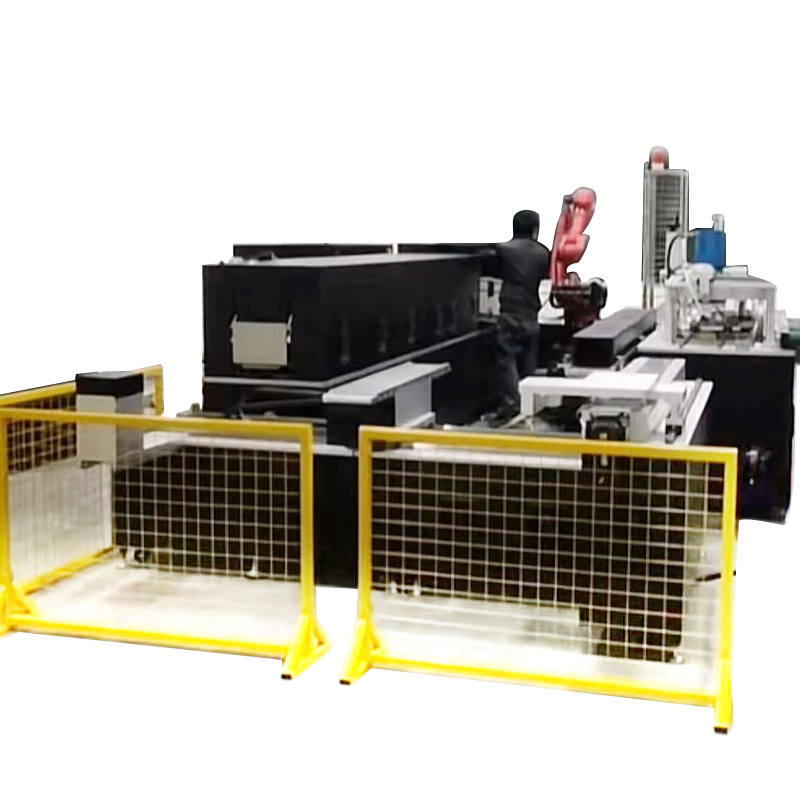

A linha de produção de barras de ouro em forno de túnel totalmente automática é um sistema avançado especialmente projetado para produção automatizada de barras de ouro. Consiste em uma série de máquinas e equipamentos interconectados que funcionam perfeitamente juntos para transformar matérias-primas em barras de ouro acabadas. Todo o processo é totalmente automatizado sem intervenção manual, reduzindo significativamente o risco de erro humano.

Um componente-chave da linha é o forno túnel, que é um forno projetado especificamente para derreter e refinar ouro. O forno está equipado com um avançado sistema de controle de temperatura e sensores para garantir um aquecimento preciso e consistente do material dourado. Além disso, a linha de produção inclui diversos transportadores, moldes, sistemas de refrigeração e mecanismos de controle de qualidade para agilizar todo o processo de fabricação.

A linha de produção de barras de prata dourada para forno de túnel inclui

1. Granulador de metal

2. Peneiramento com sistema de vibração e sistema de secagem

3. Sistema de transferência de vácuo

4. Sistema de dosagem

5. Sistema de fundição de barra de ouro em túnel

6. Sistema de limpeza e polimento

7. Sistema de marcação de pontos

8. Estampagem do logotipo

9. Sistema de embalagem

Como funciona?

A linha de produção de barras de ouro em forno de túnel totalmente automatizada opera através de uma série de estágios inter-relacionados, cada um projetado para executar uma tarefa específica no processo de fabricação de barras de ouro. O processo começa com o carregamento do ouro bruto em um forno, onde é derretido e refinado para remover impurezas. A temperatura e a duração do aquecimento são cuidadosamente controladas para atingir a pureza e consistência desejadas do ouro fundido.

Depois que o material dourado é refinado, ele é despejado em moldes e moldado no formato desejado de barra de ouro. Os moldes são projetados com precisão para produzir barras de ouro de diversos tamanhos e pesos para atender às diversas necessidades do mercado. Após a solidificação do ouro, ele é enviado através de um sistema de resfriamento para estabilizar sua estrutura e temperatura.

O controle de qualidade é um aspecto fundamental da linha de produção, com sistemas avançados de inspeção integrados para garantir que as barras de ouro atendam aos mais altos padrões de pureza e qualidade. Quaisquer desvios ou defeitos são prontamente identificados e resolvidos, garantindo que apenas barras de ouro perfeitas sejam produzidas.

Impacto na indústria do ouro

A introdução da linha de produção de barras de ouro em forno de túnel totalmente automática teve um impacto profundo na indústria do ouro. Esta tecnologia avançada revolucionou o processo de fabricação, proporcionando vários benefícios importantes que estão remodelando a indústria.

Em primeiro lugar, a automação dos processos de produção aumenta significativamente a eficiência e a produtividade. Com intervenção manual mínima, a linha pode funcionar continuamente, maximizando a produção e reduzindo o tempo de produção. Isto permite que os refinadores e fabricantes de ouro atendam à crescente demanda por barras de ouro de forma mais eficaz e eficiente.

Além disso, a precisão e a consistência alcançadas através da automação melhoram a qualidade das barras de ouro produzidas. Sistemas avançados de controle de temperatura e mecanismos de testes de qualidade garantem que as barras de ouro atendam aos mais altos padrões de pureza, inspirando confiança nos consumidores e investidores.

Além disso, a linha de produção de barras de ouro em forno de túnel totalmente automática melhora a segurança e reduz o impacto ambiental da fabricação de barras de ouro. Ao minimizar o envolvimento humano no processo de produção, o risco de acidentes e lesões é significativamente reduzido. Além disso, o uso eficiente de energia e recursos em linhas de produção automatizadas contribui para uma abordagem mais sustentável e ecologicamente correta na produção de barras de ouro.

Além disso, a adoção desta tecnologia avançada torna os fabricantes de ouro mais competitivos no mercado global. A capacidade de produzir barras de ouro de alta qualidade a um ritmo mais rápido confere-lhes uma vantagem estratégica, permitindo-lhes satisfazer as necessidades dos compradores internacionais e expandir o seu alcance de mercado.

Em resumo, a linha de produção de barras de ouro em fornos de túnel totalmente automatizada representa um avanço significativo para a indústria do ouro. Seus processos de fabricação automatizados e precisos melhoram a eficiência, a qualidade e a competitividade da produção de barras de ouro. À medida que a procura por ouro continua a aumentar, esta tecnologia inovadora desempenhará um papel fundamental na satisfação da procura do mercado e na definição do futuro da indústria do ouro.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur